5月17日,株洲时代新材料科技股份有限公司,整齐划一的生产车间。湖南日报全媒体记者 童迪 摄

5月17日,株洲时代新材料科技股份有限公司生产车间,工人在准备切割橡胶制品。湖南日报全媒体记者 童迪 摄

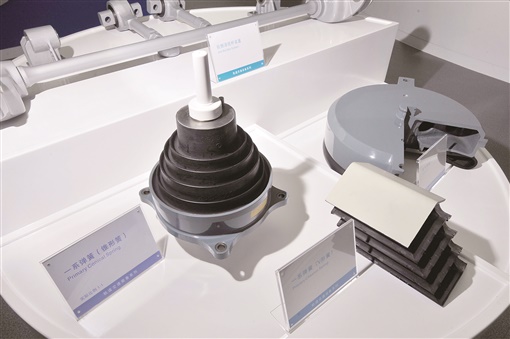

株洲时代新材弹性元件事业部制造中心生产的用于轨道交通的橡胶弹簧系列产品。 湖南日报全媒体记者 田超 摄

5月17日,株洲时代新材料科技股份有限公司外景。 湖南日报全媒体记者 童迪 摄

【名片】

世界运营时速最高的动车组,运行平稳、乘坐舒适,得益于车体和转向架之间的橡胶减振产品,这好似给车厢垫上“席梦思”。世界最长的跨海大桥港珠澳大桥,傲立大海,从容应对飓风巨浪,得益于桥梁安装了目前全球尺寸最大的橡胶隔震支座。这款能以柔克刚的橡胶装备,来自中国中车下属企业株洲时代新材料科技股份有限公司。

一块橡胶,能发挥多大的“超能力”?一枚硬币足以证明。

不少人津津乐道高铁行驶过程中的平稳和舒适:在窗边竖一枚硬币,几分钟也不会倒。

空气弹簧等减振装置立下大功。这种由橡胶和金属结合组成的产品,“藏”在高铁车体下方,消纳来自转向架和底部轨道的振动。

“全球90%以上的主机厂,用了我们的产品!”在株洲时代新材料科技股份有限公司(以下简称“时代新材”),员工无不自豪地说。

如今,这里不仅是全球规模最大的轨道交通橡胶减振产品生产企业,还生产世界上尺寸最大的橡胶隔震支座——港珠澳大桥等重大工程的“定海神针”。

1 愈挫愈勇,跃上国际大舞台

5月下旬,记者在时代新材车间看到,空气弹簧状如轮胎,乍看很平常;安装似乎也不过是盖板、扣环和气囊组合,再放置在应急弹簧上。

采访时又传来好消息:中泰高铁项目上,时代新材的球型钢支座试验梁顺利通过荷载试验,成为公司开拓“一带一路”市场的里程碑事件。

频频征服主机厂,株洲生产的橡胶减振产品有何能耐?

时代新材前身为原铁道部株洲所橡胶实验室,当年试制出轴箱拉杆套等3个品种。第二年产品批量进入市场。紧接着,一系簧、空气弹簧……如今的王牌产品一个个准备“登场”。

“新产品亮相,哪有那么简单!”在产品陈列室,时代新材轨道交通事业部工艺装备部副部长程志指着一系簧说,仅这样一个安装在车轮和转向架之间的锥形减振装备,就“花费了大家七八年青春”。

故事的开头总是相似的。一系簧形变大,拉扯后需要迅速恢复弹性,这样的好东西当时只有国外才能生产。要实现国产化替代,中国的研发人员开始“依葫芦画瓢”。

时代新材的研发团队闷头研究好几年。2004年,国产一系簧面世,没有想象中的“扬眉吐气”,反而让人“大跌眼镜”。

“一系簧塌了。”说起当年的场景,团队成员哭笑不得。研究多年的国产一系簧,本来已经引起国内其他厂商的注意,大家蠢蠢欲动都想生产,结果时代新材的一系簧,反倒印证了当时人们的偏见:国产不行。

国产到底行不行?国内其他厂商持观望态度,时代新材的研发团队却孤勇向前。

看似简单的橡胶金属组合件,为何难度如此之大?记者走进硫化车间,橡胶和金属,两种风马牛不相及的材料,通过硫化工艺粘接在一起,形成弹性元件。

程志指向一块刚完成硫化工序的弹性垫板道,高铁钢轨下如果仅用金属弹簧,机车90%的压力会直接反弹回去,车辆因此产生巨大振动。橡胶弹簧可以将反弹力降至50%以下甚至更低,从而起到减振、降噪的作用。因此,它需承载十多吨重量,承受六个方向的位移变化,受力条件异常复杂。

这意味着,橡胶配方的细微调整、粘合工艺的精准度,都直接决定了产品的成败。

大家重新钻进实验室,2007年,终于推出一系簧“稳定版”。这次,产品不仅没塌,还得到了市场的一致好评。

“信心‘嘭’一下起来了,之后新的研发产品一个个面世,速度越来越快。”程志说。

扎实的基础研究,为近10年来的创新突破奠定了基础,程志不经意间成了“凡尔赛”大师。

评职称时,程志冥思苦想:“数了数,一年才研发出8个一系簧产品,似乎算不得什么突出成绩。”大伙笑着提醒他:“当初七八年一个,现在一年七八个,还不够突出?”程志这才反应过来,过去千难万难才能突破国外“卡脖子”的一系簧,如今升级换代已成家常便饭,产品占领了全球一大半市场份额。

2 中国制造,折服外国工程师

橡胶减振装置在国际上闯出一片天地,时代新材也开始阔步“走出去”,在异国他乡扎根。2011年,公司并购澳大利亚代尔克公司;2014年,并购德国博戈公司。

然而,面对中国工程师的指导,一些国外企业颇为傲慢,时代新材轨道交通事业部产品成型室主任曹广如印象深刻。

2017年,公司接下大项目,要为墨尔本地铁65列车提供空气弹簧、一系簧等全系列橡胶减振制品。考虑该地铁线路载客量大、路况恶劣等因素,澳大利亚维多利亚州政府要求,产品必须在当地生产。

好消息是,时代新材并购的德国博戈公司,在墨尔本有一家名为丁格利的工厂,可满足属地化生产条件。

坏消息是,在可行性调研阶段,丁格利工厂试制的铁路产品,关键质量项完全不合格。

项目负责人曹广如一到现场,傻眼了:“工厂的生产工艺流程很糟糕,工人们防污染意识淡薄,处理完的铁件甚至直接裸露存放,用手随意直接触摸……”

原本只是去帮工厂解决橡胶和金属粘合问题的曹广如,变身“全能战士”。改工艺、换技术方案、现场跟踪、给员工培训……还要为工厂制定未来设备投入方案。

“一听我要培训他们,当地工程师很不屑。”曹广如说,“事后他们发现,我们的方案确实能迅速解决问题,来学习的人便越来越多了。”

2019年1月,该工厂生产的产品通过墨尔本项目验收,一个濒临关闭的工厂,从此实现逆转,一举成为当地知名的铁路减振产品生产商。

曹广如回到株洲,没想到一年后,工厂产品又出现了橡胶和金属粘合不牢的问题。

“我们都是按流程操作的,一定是你们的工艺方案有问题!”电话里,丁格利工厂一口咬定。

曹广如再次穿越太平洋赶去这家工厂,一路上不断核对方案,心里直嘀咕:到底是哪个环节出了问题?

到工厂后,他一项项流程进行筛查,最终发现硫化设备的某项参数,跟方案有细微出入。

“这就是个小参数,应该不至于……”当地工程师心虚,他没想到,不过是几毫厘的参数修改,竟直接导致整个产品生产的失败。

调整参数后,当地工程师心服口服:“原来中国制造,已经精细到如此地步!”

3 产品创新,突破“超能力”天花板

橡胶减振产品的“超能力”极限在哪里?时代新材的答案是:永无极限,没有“天花板”。

走出地铁、高铁等“舒适圈”领域,这块橡胶,一次次“解锁”全新的生长环境。

跨越伶仃洋,港珠澳大桥在一望无际的大海上划出银白色的弧线。这条世界最长的跨海大桥,能给橡胶提供怎样的施展空间?

大桥修建之初,港珠澳大桥工程技术负责人找到时代新材:“高铁上的橡胶弹簧可以保障高铁高速运行时依然平稳,大桥抗震、管节防水,是否可以借鉴?”

一个攻关小组立马成立。将橡胶减振用于桥梁,在当时国内尚属空白,时代新材自发投入1000多万元,研发高阻尼橡胶隔震支座。

“历时4年,我们克服重重困难,自主设计研发,终于见证了这一历史性时刻。”时代新材时任项目技术负责人宁响亮激动地说。

2013年,面对中、日等国内外9家厂商的激烈竞争,时代新材凭借自主研发的超高阻尼橡胶隔震支座,脱颖而出,成为港珠澳大桥橡胶隔震支座供货商。

“港珠澳大桥的橡胶隔震支座长1.77米,宽1.77米,承载力达到3000吨。”时代新材轨道交通事业部桥建市场事业部总工程师庾光忠介绍。

将其安装在大桥的桥墩与桥面之间,无论是面临16级超强台风、8级地震,还是30万吨巨轮撞击,橡胶隔震支座都能像打太极一样,以柔克刚,有效降低直接袭向大桥的冲击力。

2018年9月,台风“山竹”来袭,风力超过200公里/小时,大桥岿然不动,“定海神针”功不可没。

在精准扶贫首倡地花垣县十八洞村通往外界的通道之一——矮寨大桥上,时代新材的阻尼器产品,同样帮这座世界峡谷跨径最大悬索桥扛过了多年风雨。

这块橡胶应用到建筑上,像给房子“穿”上“气垫鞋”,缓冲、消纳地层破坏力,保证建筑物大震不倒、中震可修、小震不坏。

橡胶“超能力”还在不断突破创新“天花板”。

现在,研发人员在跟能阻燃和能自动监测的“智能”空气弹簧“死磕”,确保列车起火时进一步保证乘客的安全。

橡胶本是易燃物,阻燃,就要往橡胶中添加阻燃剂。阻燃剂添加过多,又会影响产品使用性能,令人头大。

时代新材轨道交通事业部空气弹簧产品部部长叶特说,历经7年多时间研制,2017年,满足高标准的防火阻燃空气弹簧小批量投入应用。目前,时代新材的橡胶阻燃悬挂产品已成业内种类最全、运用范围最广、使用时间最长的产品。

当前面临的问题是:如何让这个“橡胶轮胎”更“智能”?从这块橡胶中,还能挖掘出多大的潜力?研发人员在期待,市场也在期待着。

【青年观察】

那份欣喜和满足感无可替代

周志鹏(株洲时代新材料科技股份有限公司90后技术骨干)

成为一名橡胶减振装备的研发人员,是我之前没有想到过的职业发展路径。

我在学校主修车辆工程,虽然专业对口,行业匹配,但在校期间我学的是列车的整车性能测试,偏向于整车的仿真和实验,对零部件知之甚少。

还记得4年前,我第一天入职,看到各式各样的橡胶减振产品,新奇之余也有些困惑:列车上的减振部件品种竟然如此繁多?深入了解后才知道,这些看似小块头的部件,个个“别有洞天”,讲究真不少,科技含量十足。后来听说,列车上的减振部件市场,我们已经做到全球首位了,我对它们的认知又一次被刷新了。

印象深刻的是,2021年2月,我们接到一个需要紧急交付的订单,有一款应用在低纬度地区的空气弹簧产品,要满足欧盟标准级别的防火要求,并需要根据新车型平台研发全新的部件,交付期不到3个月。我跟团队小伙伴日夜奋战,保质保量地完成了交付,得到了客户的高度认可。

4年时间里,从构想,到图纸,再到成形的实物,我参与了产品研发全过程。我也从一名研发“菜鸟”逐步成长为一名熟悉产品开发流程的职业化员工。看到中国制造的橡胶减振产品,列装在世界各地的车型上,为飞驰在各条线路上的乘客“保驾护航”,那份欣喜和满足感是无可替代的。

来源:湖南日报

作者:黄婷婷

编辑:杨雁霞

时刻新闻

时刻新闻