钢铁业是我国的传统优势产业,目前我们已经形成了全球产业链最完备、规模最大的钢铁产业体系。然而在很多人的印象里,它被贴上了“傻大黑粗”、高污染、高能耗的标签。眼下,在新质生产力导向下,钢铁业如何转型升级,向新向绿蜕变?

“定海神钢”是这样炼成的

塔克拉玛干沙漠腹地,我国首口万米科探井——塔科一井,刚刚突破万米大关,这背后,是我国最新研发超高强度、超高韧性的钢管在提供坚实支撑。

在广东珠海高栏港,总重量达3.7万吨的亚洲第一深水导管架——海基二号,准备启程前往300米深的海域,开发我国首个深水油田。为了解决超大型深水导管架的柔性变形难题,海基二号首次大规模采用了国产高级别超高强度钢材。

这些高强度钢材,都来自地处内陆地区的湖南钢铁集团。企业与铁矿和煤炭生产基地相距甚远,与我国钢铁需求最为旺盛的长江三角洲地区和珠江三角洲地区也有不小距离,原材料运输和产品销售均处于不利位置。然而就是这样的一家企业,在钢铁行业下行趋势下,以不到国内3%的产量,实现了国内钢铁业20%的利润,在国内钢铁业中排名第二。早春时节,记者来到了这家老牌钢铁厂,在一片忙碌中,感受到了一个传统产业的“蜕变”。

走进湖南钢铁集团位于湘潭的湘钢五米宽厚板厂轧钢生产车间,记者看到,一块重20吨的钢坯,经过加热、轧制、精整、检验等工序后,成为一块块钢板,将被用在我国的深海装备上。它的规模化使用,让亚洲第一深水导管架稳稳地扎根在海底,是名副其实的“定海神钢”。

湖南钢铁集团湘钢五米宽厚板厂副厂长张勇伟告诉记者,这个就是海基二号的钢板生产线,这次用的是最大厚度达到100毫米高强度钢板。行业有个说法——一寸厚度一份难,对钢板均匀性提出来更苛刻的要求,钢板纯度的水平达到了相当于99.99%黄金的纯度。

张勇伟告诉记者,之所以敢接这个工程,得益于生产线近年来的持续升级改造。现在看到的轧机,它的最大能力是一万吨,在世界上也是领先的,通过这么大的轧制能力,可以最大限度地让心部各个组织基本上组织能够均匀变形。

高端装备为技术人员提供硬核技术支撑,但要实现“定海神钢”的纯度要求,这背后的技术突破并非易事。张勇伟告诉记者,为了实现零缺陷的铸坯,他们从成分设计、冶炼工艺等方面进行技术攻关。

由于钢铁长期服役在深海里,既要面对海浪暗涌,还要克服海水腐蚀,同时在整个生命周期,不能产生任何微小的缺陷。为了满足这些苛刻条件,湖南钢铁集团还联合科研院所专家进行专门攻关。三个月时间里,经历了一次一次的挫折,最终,产品获得了突破。

张勇伟告诉记者,国家向深海发展,才给我们技术人员提供了研发的方向。以前我们跟国外先进的钢厂相比的时候,可能还不那么自信,但是通过这个项目,我觉得我们也不比这些先进的钢厂差。

项目的成功,让湖南钢铁成为国内首家大规模生产新一代轻量化高强度海工钢的企业。2万吨高强度海工钢,首次大规模在亚洲第一深水导管架上成功使用,仅此一项,就让海基二号瘦身5000吨,降本1亿元。

湖南钢铁集团技术研究院钢铁研究中心副主任肖大恒告诉记者,近年来,他们通过和科研院所以及上下游企业联合成立研发实验室和技术中心,从产品的设计、研发到应用,在推动产品不断迭代升级的同时,推出差异化的高端产品。

不断创新、不断的升级,湖南钢铁集团近年来实现了新质生产力的快速发展。在深中通道、港珠澳大桥、北京大兴国际机场、深海一号等多个“超级工程”中,都有湖南钢铁的身影。目前,湖南钢铁集团重点品种钢占比达到62%,应用于100多家世界500强企业、全球1000多个超级工程和重点项目。

工艺技术“加减法” 助力钢铁业绿色低碳发展

通过技术创新,湖南钢铁正逐步摆脱低端竞争的泥潭。在调研中记者发现,眼下,湖南钢铁集团也在节能、减排、降耗方面持续做“减法”,在工艺设备技术升级改造方面积极做“加法”,助力绿色低碳转型。

记者在湖南钢铁涟钢厂区看到, 1台重达138吨的大功率纯电新能源机车。这是国内首台最大的六轴大功率纯电新能源机车,正替代传统的燃油机车,承担起厂区内的物流运输任务。

湖南钢铁集团涟钢物流管理中心副主任黄军给记者介绍,与原来的燃油机车相比,这些新能源机车一年就可以节省燃油费100万元,减少碳排放150吨,这对我们的环保工作和经济效益都是巨大的提升。

这些新能源机车在试用过程中,曾面临诸多挑战。作为国内首台大功率纯电新能源机车,它们需要轻松带动1200吨的铁水罐车,爬上19度坡。然而,在实际运行过程中,由于铁路状况的复杂性以及缺乏可借鉴的经验,各类问题频发。

黄军告诉记者,经过一个多月的调试摸索,研发团队对充电模版、软件进行了优化,对硬件设备进行了改造。最终,其性能得到了极致发挥,问题也得到了有效解决。

新能源机车的投运,是湖南钢铁加快“绿钢”制造的举措之一。此外,记者发现,这里还加大了资源循环利用。厂区的两座中水处理站,每天可以处理高炉、炼钢厂等生产和生活污水达21万立方米。同时,每天钢铁冶炼过程中产生的高炉煤气,也被高效发电机组充分利用,每年可实现发电近40亿度,减少二氧化碳排放160万吨。

湖南钢铁集团湘钢能源环保部副部长王泓告诉记者,通过二次能源,包括煤气、余热等的回收利用,不仅有效降低了公司的外购用电成本,还实现了节能减排。近年来,余能再利用已经为我们创造了超过百亿元的产值。

2019年以来,湖南钢铁集团累计投入100多亿元,实施了上百个环保治理项目,使烟粉尘、二氧化硫等重点污染物实现了超低排放。与2018年相比,2023年主要污染物排放指标如烟粉尘,年排放总量降低2380吨,二氧化硫年排放总量降低6333吨,氮氧化物年排放总量降低4009吨。

湖南钢铁集团副总经理谢究圆表示,下一步,计划再投入100亿元用于超低排放改造和减污降碳项目建设,统筹推进高质量发展和高水平保护,着力构建绿色低碳循环经济体系。

推进智慧工厂建设 打造世界一流“智慧钢厂”

随着数字化、智能化的快速发展,传统产业也面临着转型机遇。5G、人工智能、工业互联网等新一代信息技术怎样与生产现场融合?记者在“智慧工厂”里找到了答案。

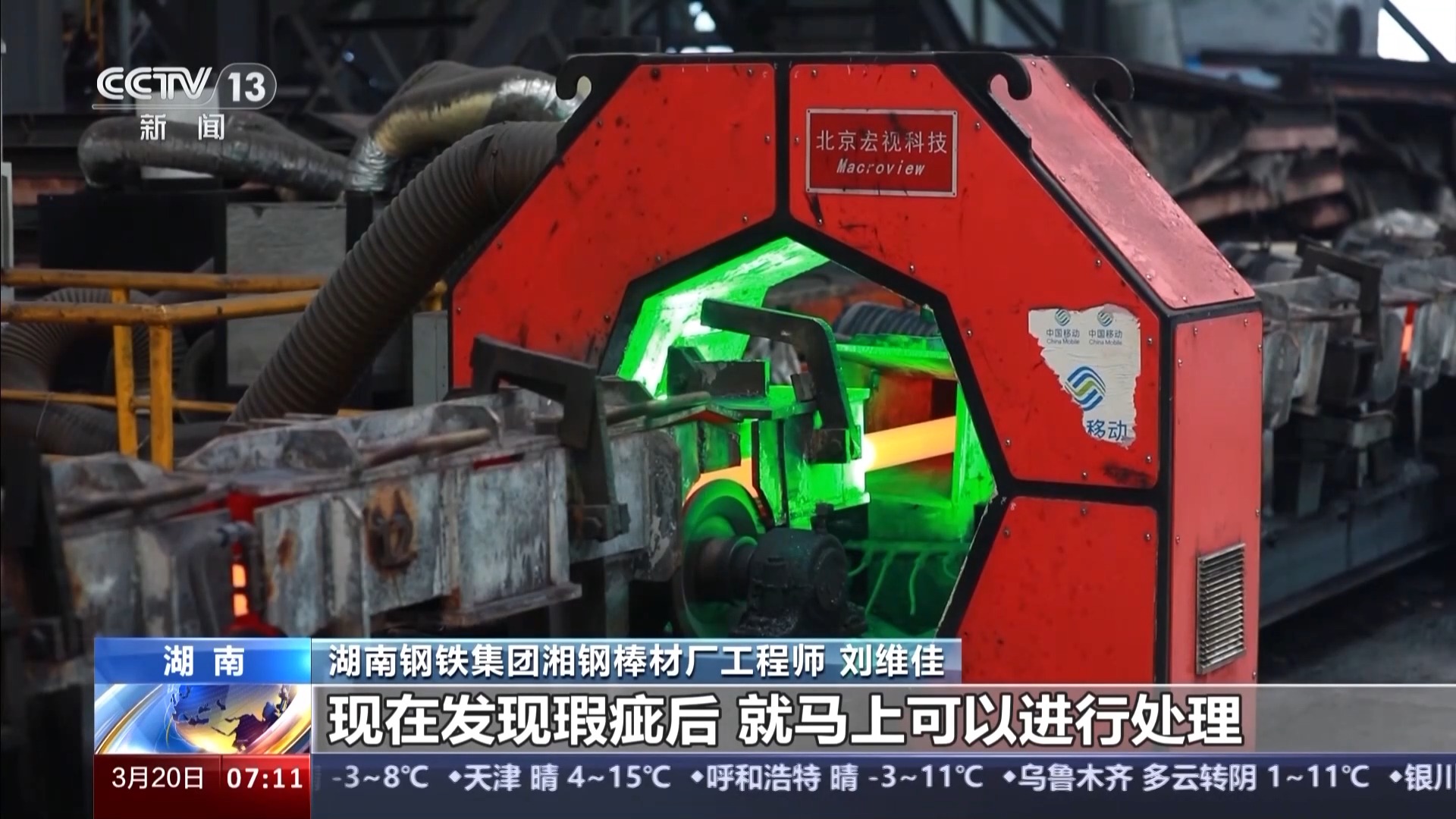

走进湘钢棒材厂,记者看到,生产线上每半分钟左右就有一根棒材生产出来。与此同时,质检设备正在用“火眼金睛”检测每一根棒材产品的表面质量。

湖南钢铁集团湘钢棒材厂工程师刘维佳告诉记者,红色的装置就是检测元件,上面的8个相机正在对棒材进行360度实时检测。这里运行速度快,温度又高,以前没有办法实时检测,现在发现瑕疵后,就能及时处理。

一边生产一边进行质检,背后靠的是湘钢引进的人工智能大模型。依托这个平台,在无需掌握专业的人工智能理论知识和编程技巧的情况下,普通职工也可以快速开发人工智能模型应用。

湖南钢铁集团华菱云创工程师汪烁枫说,以前棒材表检需要工艺人员目视抽检,如今工艺人员可以自行开发人工智能应用,自动检测缺陷,检测时间缩短80%以上,且无需传统的检查人员参与。

大模型的应用,让生产线实现了感知的无人化。而在湘钢的智慧中心,集控技术的运用,则让控制和决策更加协同、高效。

在湘钢智慧中心,记者看到,现场的上百个实时画面信号汇集在大屏幕上,同时,上万个感知点位的实时数据也汇聚到数据中心,工人不需要到现场,系统就能自动识别并处理现场的生产异常,钢铁工人从“干粗活”到“坐办公室”,“喝着咖啡炼钢”成为现实。

采访中记者了解到,5G、人工智能、工业互联网等新一代信息技术与生产现场深度融合,自动转钢、废钢人工智能定级、自动加渣、AR远程装配、无人码头等场景,让各个环节多了很多双“手”和“眼”,让生产更加流畅。

湖南钢铁集团华菱云创执行董事夏时谦告诉记者,近5年来,湘钢已累计投资8亿元用于智慧工厂建设,打造智能机器人55台、无人生产线3条、智慧集控中心7个,实现运营成本降低20%、生产效率提高20%,带动年直接经济效益上亿元。

目前,湖南钢铁实现了全国首例5G+边缘计算+工业云在钢铁领域投产使用,首创5G无人车、5G加渣机械臂、5G超密视频回传、5G无人机巡检等应用场景。

数说一“钢”到底

钢铁,作为现代工业的骨骼,始终承载着时代的“重量”。在新质生产力的驱动下,这个被标签为“传统产业”的领域,究竟经历了怎样的蜕变?通过数据洞察,让我们一起揭开钢铁行业的新面貌。

2023年,中国粗钢产量是10.19亿吨,稳居世界首位。也就是说全球每两吨钢材中就有超过一吨来自中国。千万别被这平静的表面迷惑,深藏于这些数字背后的,是一个跃动的趋势:随着我国新能源、新材料、高端装备等新兴产业如火如荼的发展,中国钢材消费的大盘正在悄然转动。

从用钢领域看,以前建筑领域,特别是房地产用钢需求非常大,2021年占比55%左右,但到了2023年,这个比例变成了51%,而机械、汽车、船舶、家电等制造业的用钢需求可是越来越旺盛,从2021年的45%上涨到了2023年的49%。

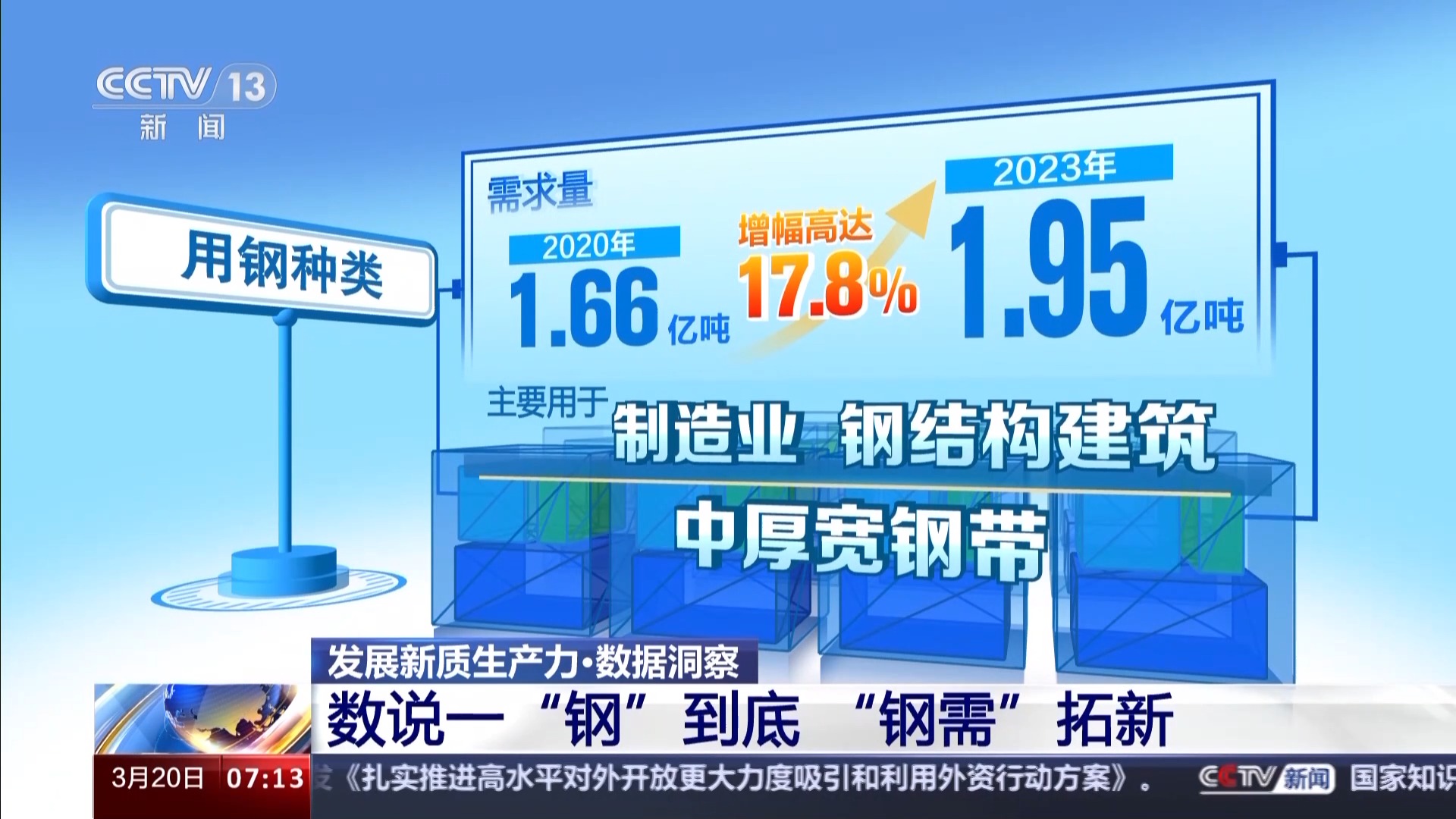

从用钢种类看,以前那些主要用于传统混凝土建筑的钢筋、线材,近三年用量不断缩水,跟2020年比,降幅超过了15%,反观那些主要用于制造业、钢结构建筑的中厚宽钢带,需求量从2020年的1.66亿吨一路飙升到2023年的1.95亿吨,增幅高达17.8%!

从低碳环保看,2023年,钢铁行业重点企业在节能环保方面的投资占固定资产投资的比重已上升至35%。同时,钢协会员企业的用水效率也在不断提高,每生产一吨钢用水量比以前少了0.95%。更棒的是,他们的废水、化学需氧量、氨氮、二氧化硫和颗粒物的排放量都在下降,分别减少了12.39%、17.68%、14.78%、9.08%和8.8%。显然我们的钢铁行业正在变得越来越绿色环保。

这些变化不断说明了中国钢铁不再只是构建高楼大厦的庞然大物,而是正在以更加绿色和灵动的姿态,融入到新能源风电叶片、轻薄的新材料设备以及能够航行云海的高端装备之中。

文章来源:央视新闻客户端 记者丨张伟 张丛婧 林杉 湖南台 刘安戈 何景昆

来源:央视新闻客户端

编辑:李意一

时刻新闻

时刻新闻