编者按:

积极践行湖南“创新引领、开放崛起”的发展战略,长沙市明确提出着力打造国家智能制造中心,并于去年出台了《长沙建设国家智能制造中心三年行动计划(2018-2020)》。长沙将大力发展智能制造,建设成为“产业智能化先行区”“智能产业化引领区”“高端智能装备知名品牌聚集区”。

长沙的智能制造产业发展得怎么样了?各智能制造企业又有哪些“撒手锏”?红网、时刻新闻推出《镇厂之宝•智能制造看长沙》融媒体系列报道,跟广大网民一起,来看看各企业的“镇厂之宝”。

1月12日,记者参观了华曙高科3D打印展厅。

红网时刻记者 刘璇 卢欣 长沙报道

前不久,84岁的张金贵老人在中国人民解放军陆军军医大学附属西南医院关节外科,接受了全膝关节翻修手术。该手术中使用的3D打印钽金属垫块,是由工业级3D打印企业华曙高科金属3D打印技术制作的。

3D打印广泛运用于医学领域。

这也是全球首例个性化3D打印钽金属垫块植入的全膝关节翻修手术。

术后第一天,老人竟然奇迹般地能够试着下床活动、行走。一周左右,老人便可出院进行后续的康复治疗和训练了。

两年前,华曙高科3D打印应用研发团队便对金属3D打印技术进行了系统的研究,并将其广泛应用于汽车、航空航天、医疗等领域,还能广泛应用于日常生活产品,堪称上能接精妙手术、航空航天等高端设备的“天”,下能接日常生活的地气。在更早之前,华曙高科已经在尼龙3D打印领域取得了骄人的成绩。有人感慨:“这个行业很有前途啊,掌握着厉害的黑科技!”

3D打印技术在航天领域的运用。

全球首例个性化3D打印钽金属垫块植入膝关节

在张金贵进行全膝关节翻修手术之前,手术主刀医生、西南医院关节外科主任杨柳介绍,老人左侧膝关节置换手术26年后胫骨假体下沉,需要设计3D打印钽金属垫块垫高胫骨托。不过,应用于医疗领域的3D打印级钽粉一直是困扰产业界的一个难题。同时,钽金属熔点接近3000℃,目前市面上大部分的3D打印设备,都无法实现钽金属打印。

其实早在2016年,华曙高科就攻克了钨、钽、铜、镍基高温合金等13种3D打印金属粉末材料激光精密成形的种种难点,成为国内率先成功烧结钨、钽材料的3D打印企业。

在手术中,为了满足全膝关节翻修手术植入物标准,华曙高科与株洲普林特合作,设计了多种基于不同孔隙率的多孔结构压缩样块,并使用原参数与优化填充参数分别打印三种孔隙率样块进行压缩实验。经过技术人员的反复试验测试发现,经过优化后的垫块重量更适合植入人体。

2017年11月21日12时32分,手术按预期设计方案圆满顺利完成。

各方合作为患者量身定制的3D打印钽金属垫块具备良好的贴合度和表面粗糙度,完美填充了巨大骨缺损,确保了骨缺损后钽金属垫块植入的初始稳定性。

让每一副眼镜都成为独一无二的经典

华曙高科一直秉承着“开源”的理念,其掌握的金属3D打印技术在引领和推动医疗、科研、义齿等行业起了颠覆性的变革作用。而他们研发的尼龙3D技术和应用,也成绩斐然,被广泛应用于汽车、医疗、航空航天、电动工具、家用电器、日常用品等。

华曙高科与长沙理工大学合作研发的一款赛车,其中有40多个零件上运用了3D打印技术。

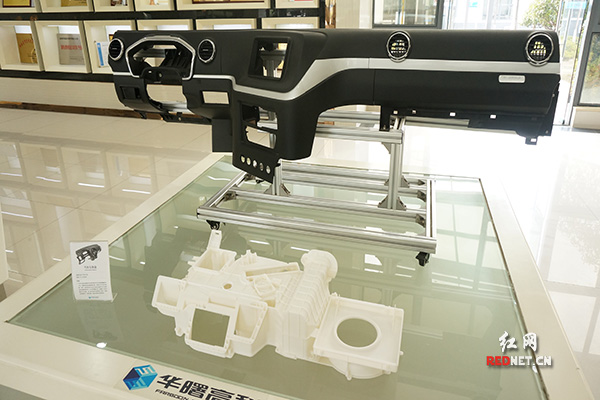

汽车的仪表盘模具运用了3D打印技术,一体成形。

园林工人使用的割草机也运用了3D打印技术。

3D打印的运动鞋垫。

3D打印台灯。

去年,华曙高科的尼龙3D打印系统让我们日常所用的眼镜成为了独一无二的经典产品。

杭州美戴科技有限公司CEO陈超发现,从全球眼镜消费情况来看,除了追求品质、品牌外,眼镜的佩戴舒适与健康属性越来越成为消费者关心的焦点。“基于3D打印的智能制造模式才能从根本上解决这一痛点,满足消费者个性化需求。”

传统的镜框,制作工序复杂,需经过设计、开模、绕圈、整型、抛光等十几道工序才能制作完成,全过程历时约1—2个月,其人工成本和时间成本较高。另外,由于人们的脸庞形状胖瘦存在很大的差异,所以镜框任何细小变化都会给人们带来不舒适的佩戴体验。

为了实现产品所需的精度和质量,华曙高科采用了选择性激光烧结技术,不仅大大缩短了生产周期,每一副3D打印镜框都是用很轻的高性能3D打印高分子材料FS3300PA制作,仅重3.7克,比一枚5毛硬币还轻盈。

华曙高科研发的各种3D打印材料。

华曙高科厂房里的3D打印设备。

视频脱口秀《罗辑思维》主讲人罗振宇曾说过,“能够帮助高科技产品实现大规模量产,这本身就是非常高的科技。”而华曙高科的发展和突破正应了这句话,在迈向3D打印创新及产业化的道路上,他们有着沉甸甸的收获。

来源:红网

作者:刘璇

编辑:刘威成

本文为湖南频道原创文章,转载请附上原文出处链接和本声明。

时刻新闻

时刻新闻